¿Cómo mantener y solucionar problemas de una máquina de dibujo de alambre húmedo?

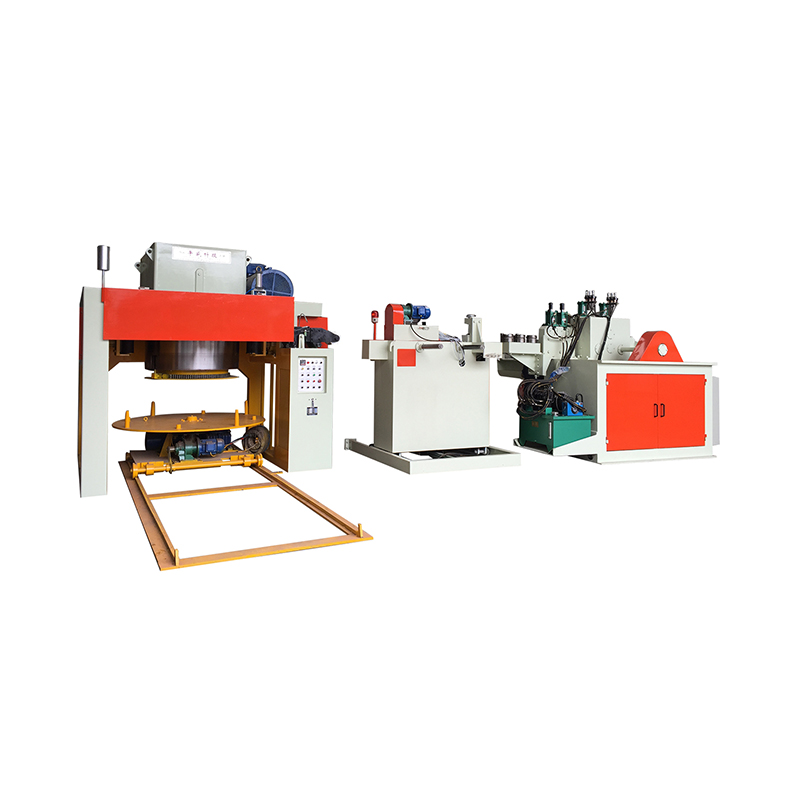

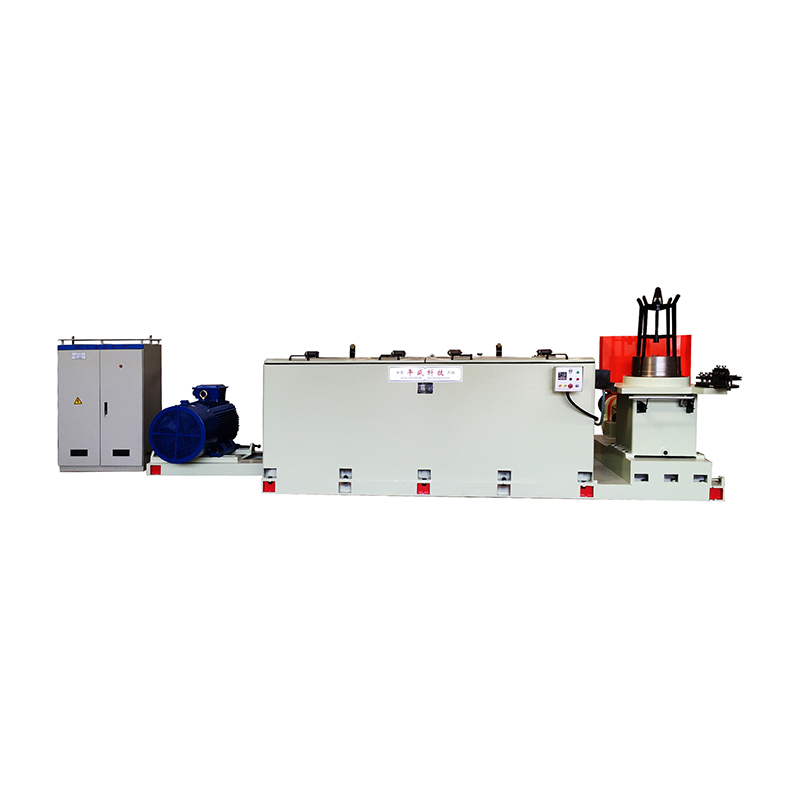

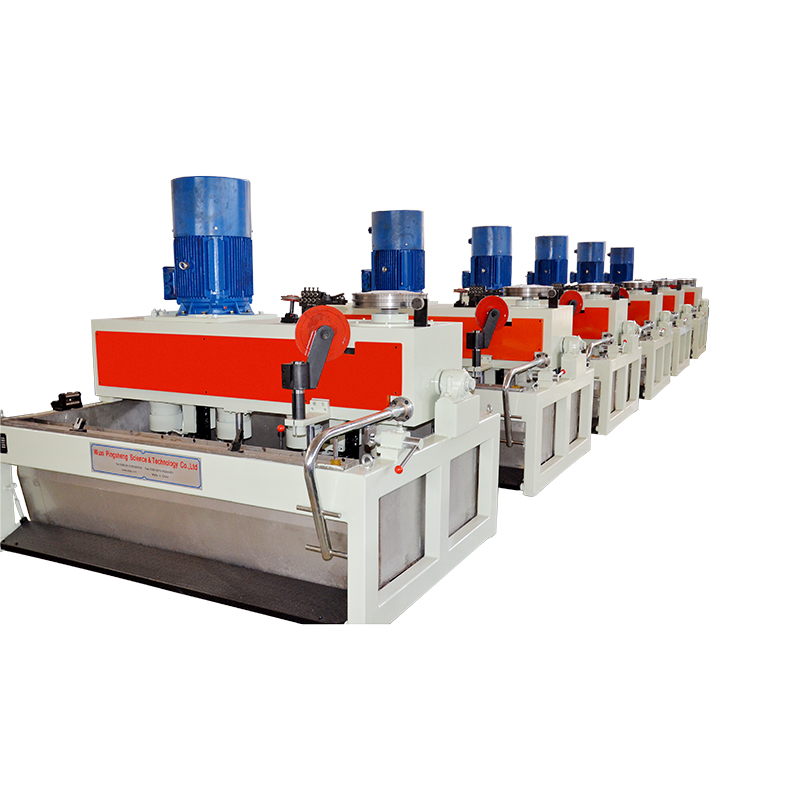

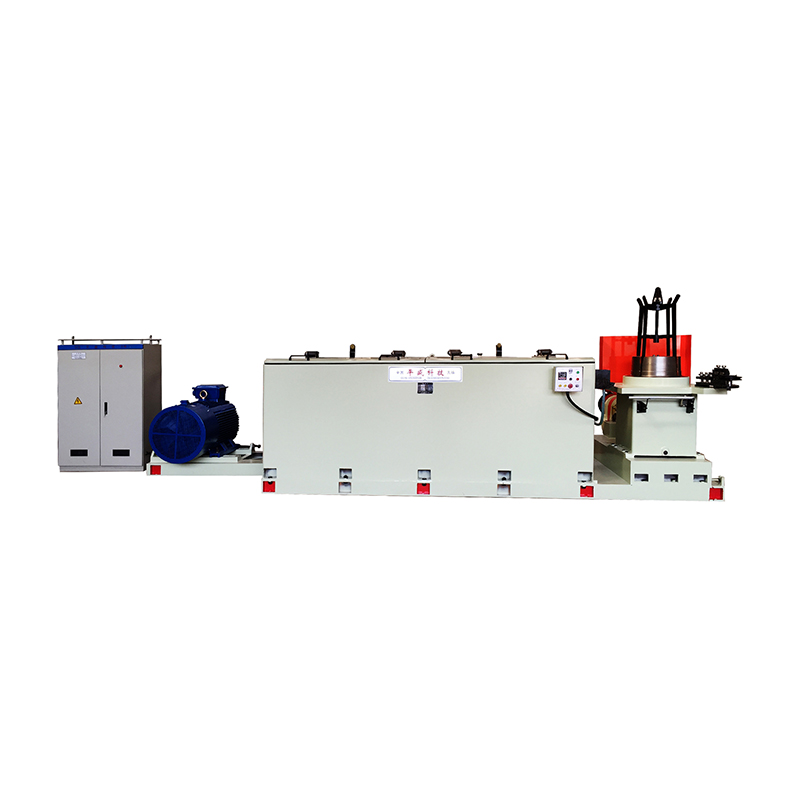

Máquinas de dibujo de alambre húmedo son equipos esenciales utilizados en la industria de procesamiento de cables de metal para reducir el diámetro y mejorar la calidad de la superficie de los cables de metal a través de métodos de dibujo húmedo. El mantenimiento adecuado y la solución oportuna son cruciales para garantizar una alta productividad, calidad del cable y longevidad del equipo. Este artículo analiza prácticas integrales de mantenimiento y consejos de solución de problemas para máquinas de dibujo de alambre húmedo.

1. Comprender la máquina de dibujo de alambre húmedo

Una máquina de dibujo de alambre húmedo dibuja alambre a través de troqueles sumergidos o lubricados con fluido para reducir la fricción y el calor durante el proceso de dibujo. Este método garantiza un mejor acabado superficial y extiende la vida útil del troquel en comparación con el dibujo seco.

Los componentes clave incluyen:

Dibujo muere

Guías de alambre

Sistema de lubricación (aceite o emulsión)

Capstanes o tambores de dibujo

Sistema de enfriamiento

Panel de control y sensores

Mantener cada componente en condiciones óptimas es necesario para la operación estable.

2. Prácticas de mantenimiento de rutina

A. Mantenimiento del sistema de lubricación

Verifique los niveles de aceite/emulsión regularmente: asegúrese de que esté presente suficiente lubricante para un dibujo y enfriamiento de alambre efectivos.

Monitoree la calidad del lubricante: reemplace o filtre lubricante para evitar la contaminación por partículas metálicas o suciedad, lo que puede causar desgaste de troquel o defectos de la superficie del cable.

Inspeccione las bombas y los filtros: limpie o reemplace los filtros y verifique las bombas para un funcionamiento suave para mantener un flujo de lubricación constante.

B. Inspección de la guía de muerte y cable

Limpieza regular de troqueles: los residuos de metal o la suciedad en los troqueles pueden dañar la superficie del alambre; Dies limpios con solventes adecuados.

Verifique el desgaste del troquel: los troqueles desgastados conducen al diámetro de alambre inconsistente y a los rasguños de la superficie; Reemplace los troqueles cuando el desgaste exceda la tolerancia.

Inspeccione las guías de alambre: asegúrese de que las guías estén suaves y alineadas para evitar la abrasión o la rotura del alambre.

C. Verificación de componentes mecánicos

Verifique las superficies de cable/tambor: limpie para evitar el deslizamiento del cable y mantener el control de la tensión.

Monitoree los rodamientos y ejes: lubrique los rodamientos e inspeccione los ejes para el desgaste o la desalineación.

Inspeccione los rodillos y los dispositivos de tensión: ajuste para mantener una tensión de alambre constante.

D. Mantenimiento del sistema eléctrico y de control

Sensores e interruptores de prueba: garantice una retroalimentación precisa para los controles de velocidad, tensión y temperatura.

Inspeccione el cableado y las conexiones: evite fallas eléctricas debido al cableado suelto o dañado.

Actualizar software/firmware: mantenga actualizado el sistema de control para un rendimiento óptimo y nuevas características.

3. Problemas comunes y solución de problemas

A. rotura de alambre

Causas:

Desgaste de muerte o daño causando superficies ásperas.

Lubricación inadecuada o flujo de lubricante insuficiente.

Velocidad o tensión excesiva de dibujo.

Guías o captanes desalineados.

Problemas de calidad del cable (impurezas o grietas).

Soluciones:

Reemplazar o reacondicionar troqueles desgastados.

Verifique y ajuste el sistema de lubricación.

Reducir la velocidad o la tensión de dibujo.

Reiniciar guías de alambre y cabrestantes.

Use varillas de alambre de alta calidad y realice una inspección de calidad.

B. Mala calidad de la superficie del alambre

Causas:

Lubricante contaminado o degradado.

Diarios y guías dañados o sucios.

Calor excesivo debido a un enfriamiento inadecuado.

Presencia de partículas extrañas.

Soluciones:

Reemplace el lubricante regularmente; Filtrar para eliminar las impurezas.

Limpiar y pulir muere y guías.

Asegúrese de que el sistema de enfriamiento funcione correctamente.

Mantener un entorno de producción limpio.

C. Falla del sistema de lubricación

Causas:

Bomba mal funcionamiento o bloqueo.

Filtro de la obstrucción.

Fuga en líneas lubricantes.

Tipo de lubricante incorrecto o viscosidad.

Soluciones:

Repare o reemplace las bombas defectuosas.

Limpie o reemplace los filtros con frecuencia.

Verifique todas las conexiones y sellos en busca de fugas.

Use lubricante recomendado por el fabricante.

D. Diámetro inconsistente del alambre

Causas:

Die Wear o mal tamaño de die.

Tensión de alambre variable.

Fluctuaciones de velocidad.

Vibración mecánica.

Soluciones:

Reemplace los troqueles desgastados.

Ajuste y monitoree el sistema de control de tensión del cable.

Estabilizar la velocidad de dibujo.

Inspeccione la base de la máquina y apriete los componentes sueltos.

4. Las mejores prácticas para el mantenimiento preventivo

Establezca un cronograma de mantenimiento: controles diarios, semanales y mensuales de lubricación, condición de matriz, piezas mecánicas y sistemas de control.

Operadores de trenes y personal de mantenimiento: garantizar la familiaridad con la operación de la máquina, los procedimientos de mantenimiento y la resolución de problemas.

Use repuestos de calidad: troqueles genuinos, lubricantes y componentes mecánicos extienden la vida útil de la máquina.

Registre y analice los datos de la máquina: rastree los parámetros de producción y las fallas para identificar patrones y evitar averías.

Mantenga la máquina y el medio ambiente limpios: evite la acumulación de polvo y restos de metal.

5. Consideraciones de seguridad

Siempre apague y bloquee las máquinas antes del mantenimiento.

Use equipo de protección personal (PPE) como guantes y protección para los ojos.

Siga las pautas de seguridad del fabricante y los manuales de mantenimiento.

Capacitar al personal en procedimientos de cierre de emergencia.

Conclusión

Mantener y solucionar problemas de una máquina de dibujo de alambre húmedo implica una comprensión integral de sus sistemas mecánicos, de lubricación y control. Mantenimiento regular, como el monitoreo de la lubricación, la inspección del troquel y las verificaciones del sistema eléctrico, combinados con la resolución de problemas oportunas de problemas como la rotura del cable y los defectos de la superficie, garantiza el rendimiento óptimo de la máquina y la calidad del producto. Adoptar prácticas de mantenimiento preventivo y garantizar la capacitación del operador minimizará el tiempo de inactividad y extenderá la vida útil del equipo, mejorando en última instancia la eficiencia de producción y la rentabilidad.

ES

ES

English

English Español

Español Français

Français Português

Português عربى

عربى