¿Cuáles son los problemas comunes o de mantenimiento con las máquinas liquidadoras de cables automáticas?

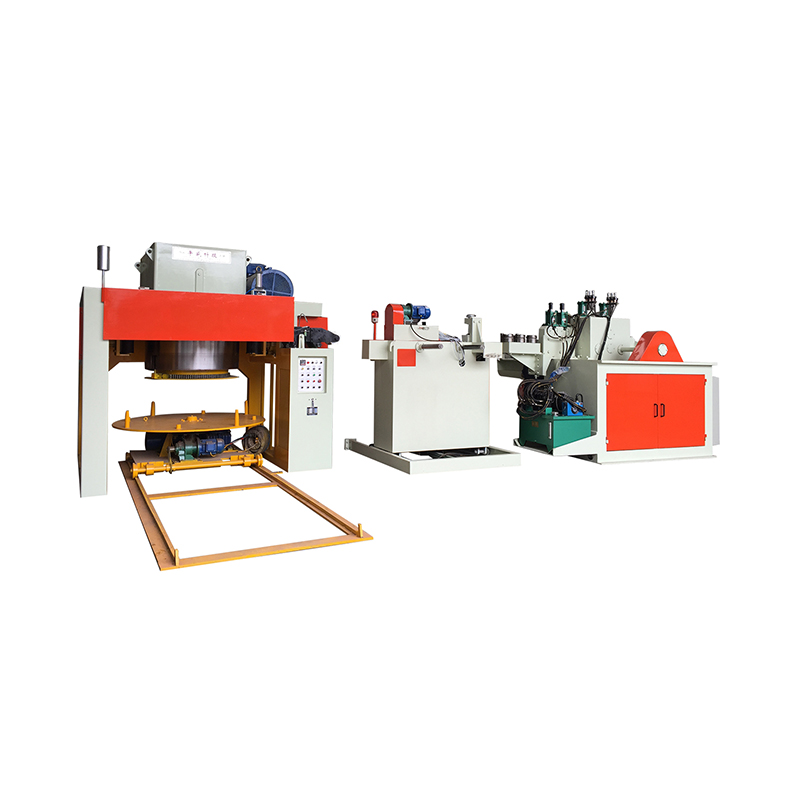

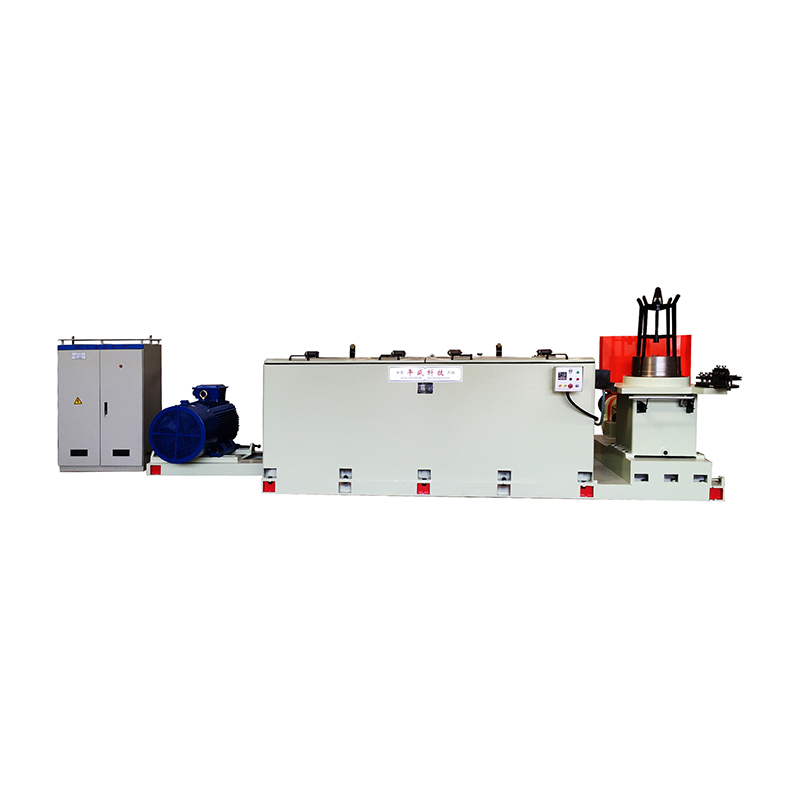

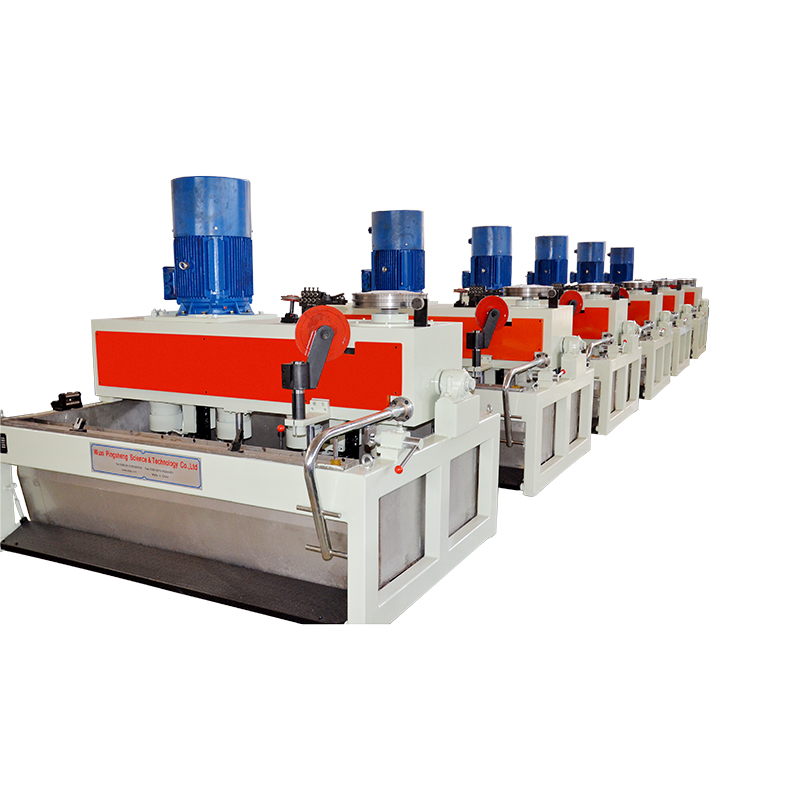

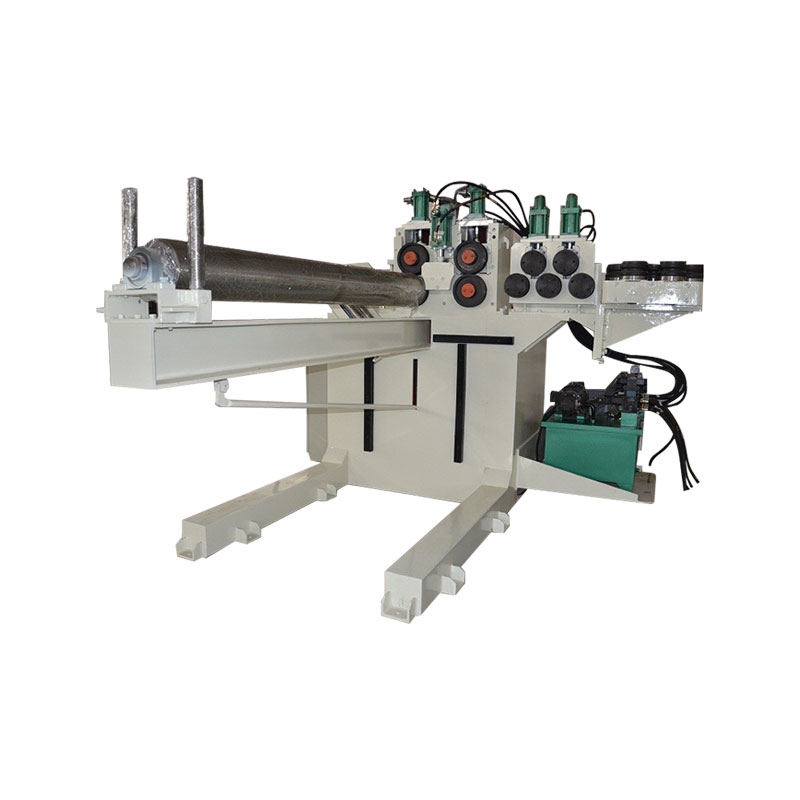

Introducción a las máquinas pagadoras de cables automáticas

Máquinas automáticas de liquidación de cables son equipos esenciales en las líneas de procesamiento de alambre, diseñados para desenrollar eficientemente el alambre de carretes o carretes manteniendo una tensión constante. Estas máquinas se utilizan ampliamente en la fabricación de cables, trefilado y producción de componentes eléctricos. La operación y el mantenimiento adecuados son fundamentales para garantizar un rendimiento fluido y evitar el tiempo de inactividad.

Problemas mecánicos comunes

Los problemas mecánicos se encuentran entre los desafíos más frecuentes que se encuentran en las máquinas pagadoras de cables para automóviles. Estos problemas suelen ser el resultado del desgaste, el manejo inadecuado o la falta de mantenimiento regular.

Desgaste y falla de los rodamientos

Los cojinetes apoyan la rotación de carretes y rodillos. Con el tiempo, el funcionamiento a alta velocidad y las cargas pesadas pueden provocar desgaste o fallas en los rodamientos. Los síntomas incluyen ruido inusual, vibración o tensión desigual del cable. La lubricación regular y el reemplazo oportuno de los cojinetes desgastados son esenciales para evitar averías en la máquina.

Ejes y rodillos desalineados

La desalineación del eje o del rodillo puede deberse a una instalación incorrecta o a un impacto accidental. La desalineación puede provocar una alimentación desigual del alambre, fricción excesiva y desgaste prematuro de los componentes móviles. Es necesaria una inspección periódica y una alineación precisa utilizando herramientas de medición para mantener un funcionamiento sin problemas.

Fallas del sistema de transmisión

Las máquinas expendedoras de cables para automóviles suelen utilizar sistemas accionados por motor con correas o engranajes. El deslizamiento, las correas rotas o los engranajes desgastados pueden reducir la eficiencia o detener la producción. Se requieren controles de rutina de tensión, lubricación e integridad de los componentes para evitar fallas en el sistema de transmisión.

Problemas con el sistema eléctrico y de control

Los componentes eléctricos y los sistemas de control son fundamentales para un control preciso de la tensión, el ajuste de la velocidad y la automatización general. Los problemas en esta área pueden comprometer el rendimiento y la seguridad de la máquina.

Electrónica de motores y accionamientos

Los motores pueden sobrecalentarse debido a sobrecargas o fallas eléctricas, lo que lleva a una reducción de la eficiencia o fallas. Los componentes electrónicos del variador, como inversores o variadores de frecuencia, pueden experimentar sobretensiones o degradación de componentes. Garantizar un suministro de voltaje adecuado, ventilación e inspecciones eléctricas de rutina pueden prevenir estos problemas.

Mal funcionamiento del sensor

Las máquinas liquidadoras automáticas de cables dependen de sensores de tensión, sensores de velocidad y sensores de posición. El polvo, la suciedad o los daños en el cableado pueden provocar lecturas inexactas, lo que provocará una alimentación desigual del cable o fluctuaciones de tensión. Es necesario limpiar, calibrar y reemplazar periódicamente el sensor para mantener un funcionamiento preciso.

Errores del panel de control y del software

El panel de control y la interfaz del software gestionan la automatización de la máquina. Los fallos del software, el firmware desactualizado o el mal funcionamiento del panel de control pueden provocar paradas inesperadas o ajustes de tensión incorrectos. Las actualizaciones periódicas de software y la capacitación adecuada de los operadores reducen estos riesgos.

Desafíos operativos

Los errores operativos a menudo contribuyen a problemas de mantenimiento. Garantizar un manejo adecuado y procedimientos estandarizados es clave para evitar daños a la máquina.

Configuraciones de tensión incorrectas

Una tensión inadecuada puede estirar, deformar o romper el cable. La tensión excesiva puede forzar los componentes mecánicos, mientras que la tensión insuficiente puede provocar que el devanado se suelte. Los operadores deben seguir las pautas del fabricante y utilizar dispositivos de control de tensión calibrados.

Sobrecarga y velocidad excesiva

Hacer funcionar la máquina a velocidades superiores a los límites recomendados o utilizar carretes más pesados que los especificados puede provocar tensión mecánica, sobrecalentamiento y fallas prematuras de los componentes. Los operadores deben controlar la carga y la velocidad para garantizar una operación segura.

Manejo inadecuado del carrete de alambre

La carga o descarga incorrecta de carretes de alambre puede dañar el núcleo, provocar enredos o desalinear el mecanismo de desenrollado. Seguir los procedimientos correctos y utilizar herramientas de elevación adecuadas puede minimizar estos riesgos.

Mejores prácticas de mantenimiento

El mantenimiento proactivo reduce significativamente el tiempo de inactividad y prolonga la vida útil de las máquinas liquidadoras de cables para automóviles. Las prácticas clave incluyen inspecciones de rutina, lubricación, calibración y capacitación de operadores.

- Lubrique los cojinetes, ejes y piezas móviles con regularidad según las pautas del fabricante.

- Inspeccione los componentes eléctricos, los sensores y el cableado en busca de desgaste, corrosión o daños.

- Alinee los ejes, rodillos y dispositivos tensores para garantizar una alimentación suave del alambre.

- Calibre los sensores de tensión y los sistemas de control periódicamente para un funcionamiento preciso.

- Capacite a los operadores sobre la velocidad correcta, los ajustes de tensión y los procedimientos de manejo de carretes.

- Mantenga limpia la máquina y el área circundante para evitar que el polvo y los residuos afecten las piezas móviles o los sensores.

Comparación de problemas y soluciones comunes

| Problema | causa | Solución |

| Ruido o falla del rodamiento | Desgaste, falta de lubricación. | Lubricar y reemplazar rodamientos. |

| Tensión desigual del cable | Mal funcionamiento del sensor, desalineación | Calibrar sensores, alinear rodillos |

| Sobrecalentamiento del motor | Sobrecarga, falla eléctrica | Verifique la carga, inspeccione el cableado y la electrónica. |

| Errores del panel de control | Fallo de software, componentes defectuosos | Actualizar software, reparar o reemplazar componentes |

| Enredo de cables | Manejo incorrecto del carrete | Siga los procedimientos correctos de carga/descarga. |

Conclusión

Las máquinas devanadoras automáticas de alambre son cruciales para una producción eficiente de alambre, pero requieren una operación y mantenimiento cuidadosos. Comprender los problemas mecánicos, eléctricos y operativos comunes, combinado con prácticas de mantenimiento preventivo, garantiza un rendimiento confiable, reduce el tiempo de inactividad y extiende la vida útil de la máquina. La capacitación adecuada del personal y el cumplimiento de las pautas del fabricante son clave para maximizar los beneficios de estas máquinas.

ES

ES

English

English Español

Español Français

Français Português

Português عربى

عربى