¿Cuál es el impacto de la selección de material de rodillos y tambores utilizados en máquinas de dibujo de alambre de línea recta en la producción?

Resistencia al desgaste

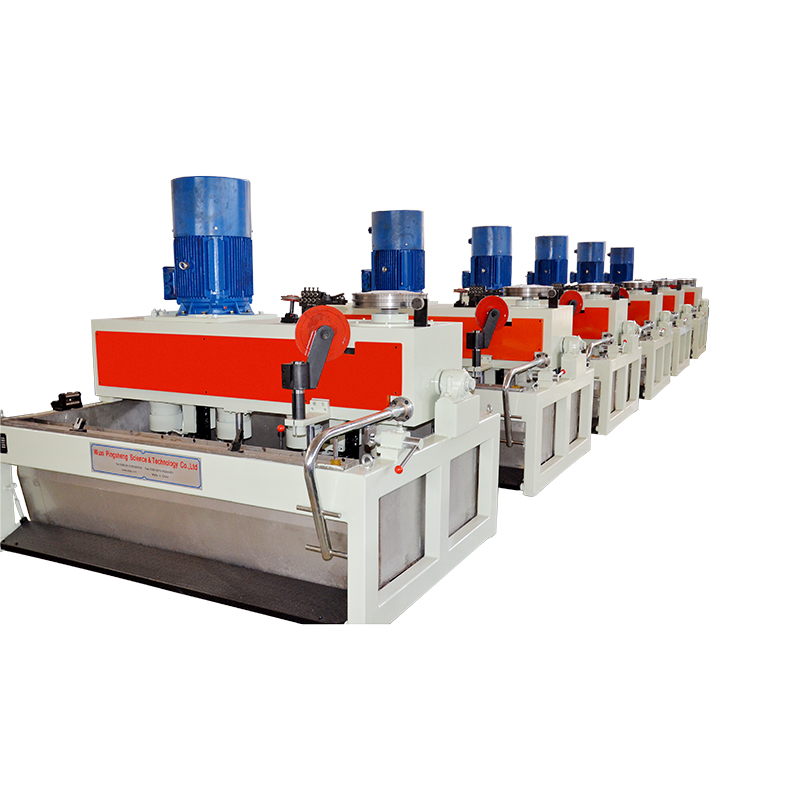

Impacto: cuando los rodillos y los tambores entran en contacto con cables de metal, la fricción continua causa desgaste en sus superficies. Elegir materiales con alta resistencia al desgaste puede ayudar a extender la vida útil del equipo y reducir los costos de tiempo de inactividad y mantenimiento causados por el desgaste.

Materiales comunes: el acero endurecido, el acero de aleación, la cerámica y los materiales de recubrimiento (como el enchapado cromado, el carburo de tungsteno, etc.) a menudo se usan para rodillos y tambores con altos requisitos de resistencia al desgaste. Pueden reducir efectivamente el desgaste y garantizar una producción continua y eficiente.

Coeficiente de fricción

Impacto: el coeficiente de fricción de los rodillos y los tambores afecta directamente el proceso de estiramiento de los cables de metal. Si la fricción es demasiado grande, puede causar rasguños, grietas o deformación en la superficie del alambre de metal; Si la fricción es demasiado pequeña, puede causar un deslizamiento inestable del cable y afectar la precisión del estiramiento.

Optimización: elegir materiales con un coeficiente de fricción moderado puede garantizar que el alambre de metal se mueva suavemente durante el proceso de estiramiento mientras mantiene el control necesario para evitar la fricción deslizante o excesiva.

Aumento de la temperatura

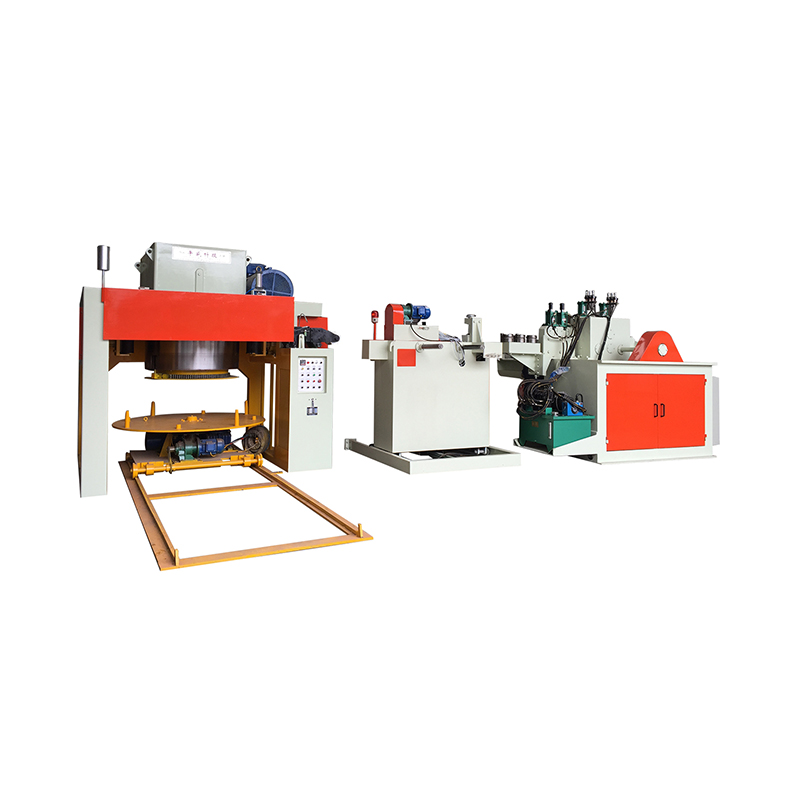

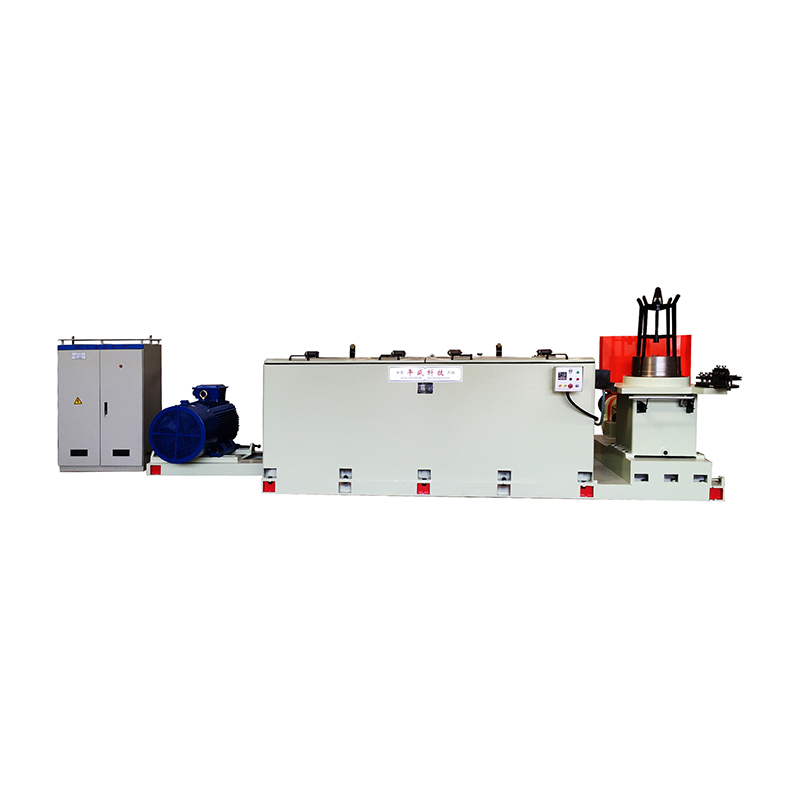

Impacto: durante el proceso de dibujo de alambre, la superficie de los rodillos y tambores del máquina de dibujo de alambre de línea recta generará temperaturas más altas debido a la fricción y la deformación plástica del metal. La temperatura excesiva puede causar ablandamiento del material, daño a la superficie o falla de lubricante.

Optimización: a altas temperaturas, seleccionar materiales con buena estabilidad térmica (como aleaciones de alta temperatura, carburo cementado, etc.) puede evitar efectivamente la degradación del rendimiento o los problemas de desgaste causados por el aumento de la temperatura.

Dureza de los materiales

Impacto: la dureza de los rodillos y la batería está directamente relacionada con su capacidad de carga bajo cargas altas. La dureza de material demasiado baja puede causar deformación del rodillo y afectar la precisión del dibujo; La dureza demasiado alta puede aumentar su fragilidad y romper fácilmente.

Optimización: la dureza debe coincidir con la dureza del alambre de metal. En general, la dureza de los rodillos y tambores de la máquina de dibujo de alambre de línea recta debe ser mayor que la dureza del cable para evitar un desgaste excesivo. Los materiales de acero endurecido y acero de aleación comunes logran un buen equilibrio entre la dureza y la tenacidad.

Resistencia a la corrosión

Impacto: en ciertos entornos (como alta humedad, lubricación insuficiente, etc.), los rodillos y los tambores son susceptibles a la corrosión, afectando su vida y rendimiento, especialmente cuando se trata de metales como el cobre y el aluminio que reaccionan fácilmente con agua o aire.

Optimización: el acero inoxidable o los materiales recubiertos (como el enchapado cromado o el enchapado de zinc) pueden mejorar de manera efectiva la resistencia a la corrosión, reducir el impacto negativo de la corrosión en el rendimiento del equipo y garantizar un funcionamiento estable a largo plazo.

Suavidad de la superficie

Impacto: la suavidad de la superficie de los rodillos y tambores afecta directamente la calidad de la superficie de los cables de metal. Si la superficie es rugosa, puede causar rasguños o efectos de estiramiento desiguales en la superficie del cable.

Optimización: el material debe tener una buena planitud de la superficie, y el procesamiento fino y el tratamiento de la superficie (como el pulido, el recubrimiento, etc.) puede reducir significativamente los defectos de la superficie y mejorar la calidad de la superficie del producto.

Costo y beneficio

Impacto: los rodillos y los tambores con alta resistencia al desgaste, un alto rendimiento de la temperatura y una fuerte resistencia a la corrosión generalmente aumentan el costo de inversión inicial del equipo, pero su vida útil más larga y los costos de mantenimiento más bajos pueden generar beneficios a largo plazo.

Optimización: al seleccionar materiales, es necesario encontrar un equilibrio entre el costo del equipo y los beneficios a largo plazo. Para diferentes requisitos de producción y tipos de cables de metal, elegir el material más adecuado puede mejorar la eficiencia general de la producción y los beneficios económicos.

Selección de material común:

Acero endurecido: comúnmente utilizado para estirar el acero estándar y algunos cables de aleación, con alta dureza y resistencia al desgaste.

Acero de aleación: adecuado para ambientes de producción con cargas más altas y requisitos más altos, con buena fatiga y resistencia al desgaste.

Cerámica: los rodillos de cerámica pueden proporcionar una excelente resistencia al desgaste y estabilidad térmica durante el proceso de estiramiento de alta precisión, alta temperatura o materiales especiales (como tungsteno, aluminio, etc.).

Materiales de revestimiento y recubrimiento de cromo: adecuados para prevenir la corrosión y aumentar la dureza de la superficie, especialmente adecuada para el estiramiento de cables de metal que son susceptibles a la corrosión como el cobre y el aluminio.

ES

ES

English

English Español

Español Français

Français Português

Português عربى

عربى