¿Cuáles son los componentes clave y los principios de funcionamiento de un sistema de recogida de cables de unidades múltiples?

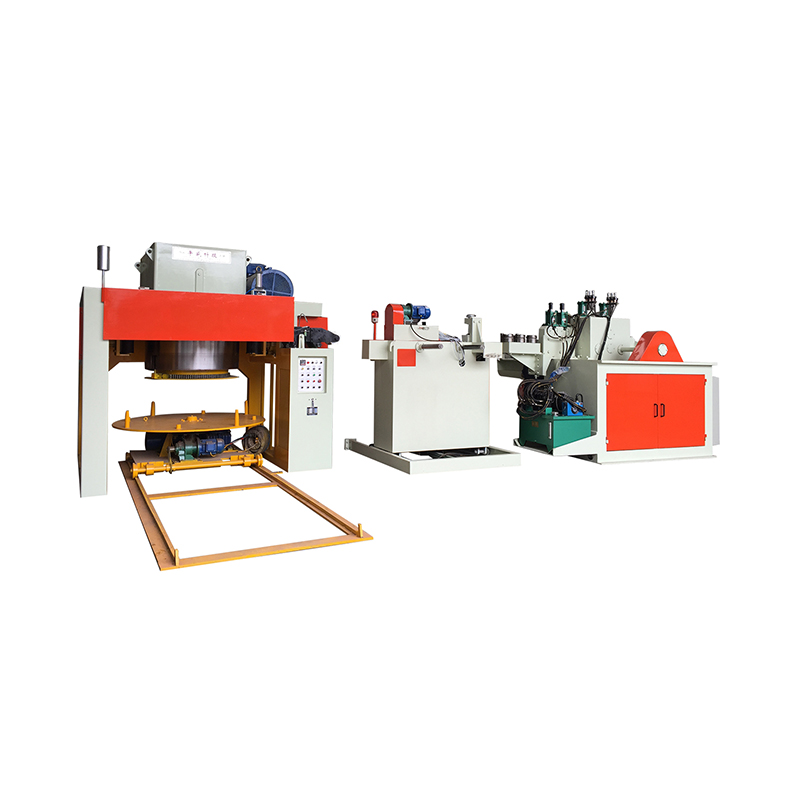

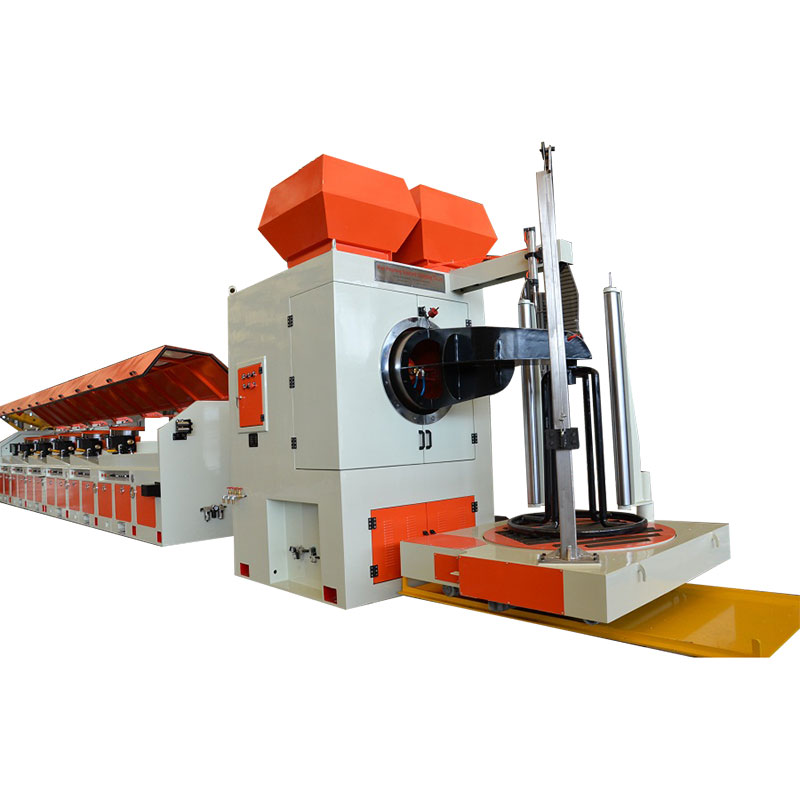

En la industria moderna de fabricación de alambres y cables, los sistemas de recogida de alambre de unidades múltiples desempeñan un papel crucial para lograr una alta eficiencia de producción, un control de tensión estable y una calidad de bobinado precisa. Estos sistemas están diseñados para recolectar y enrollar automáticamente alambres o cables terminados en carretes después de procesos como trefilado, recocido o extrusión. En comparación con las máquinas de recogida de una sola unidad, las configuraciones de varias unidades permiten un funcionamiento continuo, sincronizado y de alta velocidad, lo que mejora significativamente la productividad y garantiza una producción constante en múltiples carretes.

Este artículo explora en detalle los componentes clave y los principios de funcionamiento de un sistema de recogida de cables de unidades múltiples, y explica cómo cada parte contribuye a un funcionamiento fluido, una calidad superior del producto y una automatización optimizada en la producción de cables industriales.

1. Descripción general de los sistemas tensores de cables de unidades múltiples

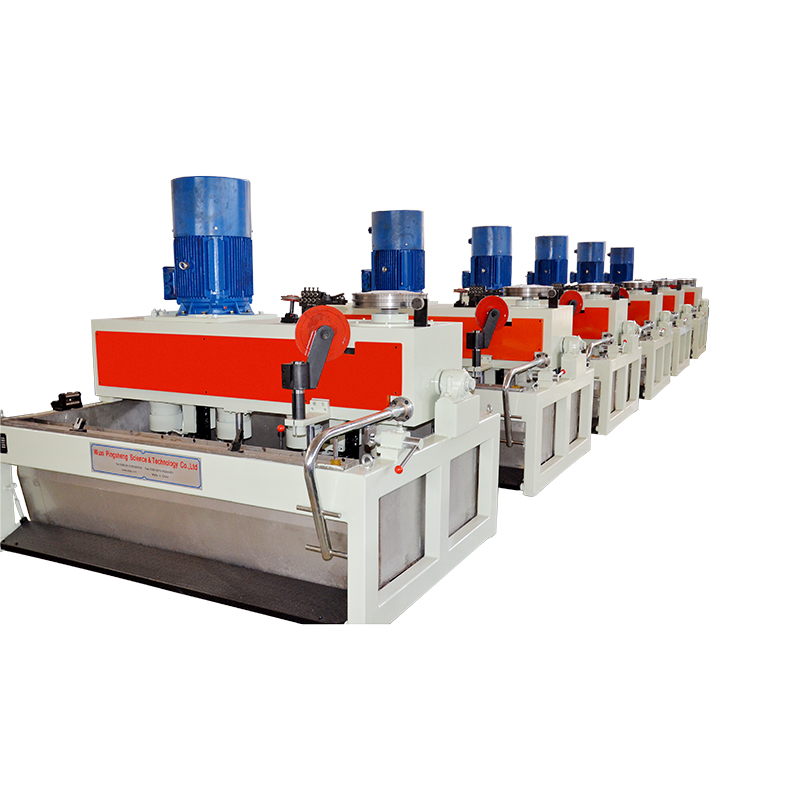

Un sistema de recogida de cables de unidades múltiples es una configuración mecánica avanzada que consta de múltiples estaciones de recogida independientes o semiindependientes dispuestas en paralelo. Cada unidad es capaz de operar simultáneamente o en secuencia, dependiendo de los requisitos de la línea de producción. Estos sistemas se utilizan ampliamente en trefilado, extrusión de cables, producción de alambre esmaltado y procesamiento de alambre fino.

Sus principales funciones incluyen:

- Bobinado de alambre terminado en bobinas o carretes con control preciso de tensión.

- Mantener una sincronización constante de la velocidad de la línea con los procesos upstream.

- Reducir el tiempo de inactividad al permitir que una unidad continúe funcionando mientras otras realizan el cambio de carrete.

Al integrar múltiples unidades de recogida, los fabricantes logran una producción continua, una mayor flexibilidad y una mayor consistencia del producto, que son esenciales para la fabricación de alambres y cables a gran escala.

2. Componentes clave de un sistema de recogida de cables de unidades múltiples

Cada estación de recogida en un sistema de unidades múltiples comprende varios componentes esenciales que trabajan juntos para realizar un bobinado de alambre controlado. Las partes principales incluyen:

(1) Eje tensor o portacarrete

El husillo o portabobinas es el elemento mecánico central que soporta y hace girar la bobina de alambre. Está diseñado para adaptarse a varios tamaños de carretes, generalmente de acero o aluminio, y funciona mediante un motor eléctrico o un servoaccionamiento.

En los sistemas avanzados, se emplean husillos de cambio rápido o mecanismos de sujeción automáticos para reducir el tiempo de preparación y garantizar un reemplazo eficiente del carrete.

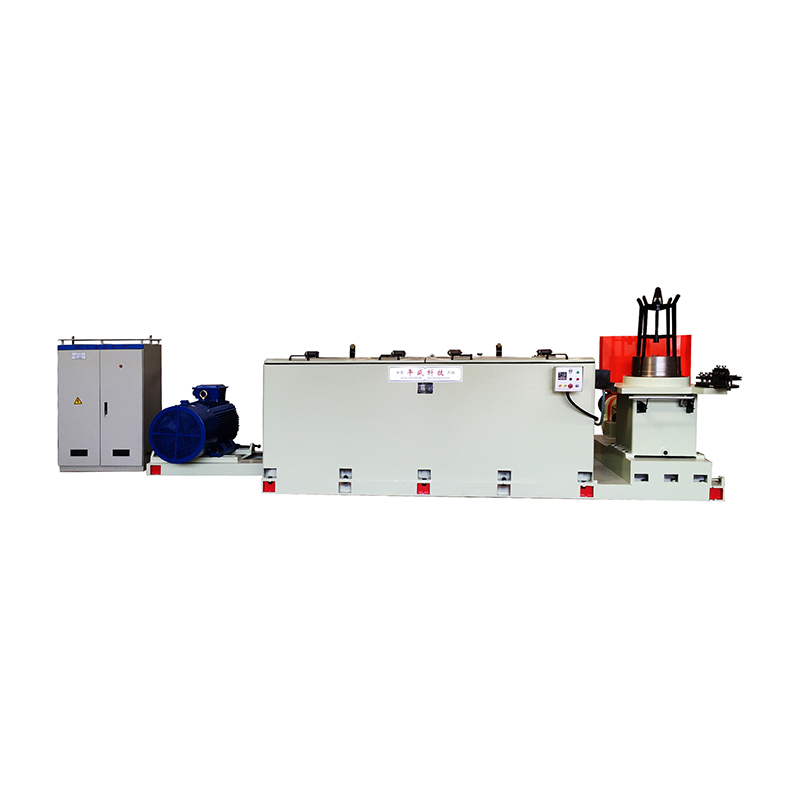

(2) Motor de accionamiento y sistema de control

Cada unidad suele incluir un motor de CA o un servomotor controlado por un inversor de frecuencia (VFD) o un servocontrolador. Esto permite un control preciso de la velocidad de rotación y el par, manteniendo la tensión correcta del cable.

Los sistemas modernos utilizan paneles de control digitales o automatización basada en PLC para sincronizar la velocidad de todas las unidades de recogida con la línea de producción principal, lo que garantiza un bobinado constante incluso a velocidades de línea variables.

(3) Dispositivo de control de tensión

El control de la tensión es fundamental para producir alambres y cables de calidad uniforme. El sistema de control de tensión puede ser mecánico, neumático o electrónico, según el diseño de la máquina.

Los sistemas electrónicos de control de tensión utilizan células de carga, brazos oscilantes o sensores de retroalimentación para monitorear y ajustar continuamente el par del motor, manteniendo la tensión del cable dentro de límites precisos. Esto asegura que el cable no se estire ni se afloje durante la recogida.

(4) Unidad de desplazamiento (mecanismo de desplazamiento)

La unidad de desplazamiento garantiza que el cable se distribuya uniformemente a lo largo del ancho del carrete, formando una bobina uniforme y estable. Este mecanismo mueve la guía de alambre hacia adelante y hacia atrás en sincronización con la rotación del carrete.

El movimiento transversal puede ser impulsado por leva, servocontrolado o por husillo de bolas, según la precisión y la velocidad de línea deseadas. La coordinación transversal adecuada evita la superposición, el enredo o la densidad desigual del bobinado de los cables.

(5) Sistema de alineación y guía de cables

Antes de llegar al carrete, el cable pasa por rodillos guía, poleas u ojales cerámicos que alinean y estabilizan su posición. Estas guías minimizan la vibración y aseguran que el cable ingrese al carrete en el ángulo correcto.

Algunas máquinas de alta gama cuentan con sistemas automáticos de corrección de alineación, que detectan desviaciones y ajustan la trayectoria de la guía en tiempo real.

(6) Gabinete de control e interfaz hombre-máquina (HMI)

El gabinete de control alberga los componentes eléctricos, el PLC y los variadores de motor, gestionando el funcionamiento general del sistema. La interfaz de pantalla táctil HMI permite a los operadores monitorear parámetros clave como la velocidad de la línea, la tensión, el diámetro del carrete y la carga del motor.

Los sistemas modernos también ofrecen registro de datos, monitoreo remoto y diagnóstico de fallas para mejorar la confiabilidad y la eficiencia de la producción.

(7) Dispositivos de seguridad y protección

Para garantizar una operación segura, los sistemas de recogida de unidades múltiples incluyen botones de parada de emergencia, protección contra sobrecarga, protectores de seguridad e interruptores de límite que detectan la posición del carrete o la rotura del cable. Estas medidas de seguridad protegen tanto a los operadores como al equipo durante la operación a alta velocidad.

3. Principios de funcionamiento de un sistema de recogida de cables de unidades múltiples

El principio de funcionamiento de un sistema de recogida de unidades múltiples implica el control sincronizado de múltiples carretes que enrollan el cable simultáneamente mientras se mantiene una tensión estable y una velocidad lineal. El proceso generalmente sigue estos pasos:

Paso 1: entrada de cables y estabilización de tensión

Después de pasar por el proceso de trefilado o extrusión, el alambre ingresa a la unidad receptora a través de la sección de control de tensión. Los sensores o brazos oscilantes detectan la tensión del cable y envían señales de retroalimentación al controlador del motor, asegurando que el cable permanezca estable antes de que comience el bobinado.

Paso 2: Rotación del carrete y sincronización de velocidad

El motor de cada carrete comienza a girar, tirando del cable hacia el carrete a una velocidad controlada. La velocidad de rotación se ajusta automáticamente según el diámetro creciente del carrete para mantener una velocidad de bobinado lineal constante. El sistema utiliza bucles de retroalimentación entre el controlador de línea principal y cada motor de recogida para garantizar la sincronización en todas las unidades.

Paso 3: movimiento transversal para bobinado en capas

A medida que el carrete gira, el mecanismo transversal mueve la guía de alambre horizontalmente para distribuir el alambre uniformemente a lo largo del ancho del carrete. La carrera transversal, la velocidad y el tiempo de inversión se adaptan con precisión al diámetro del carrete y al grosor del alambre para lograr una estratificación uniforme.

Paso 4: Control de diámetro y longitud

El sistema monitorea continuamente el diámetro de la bobina y la longitud del bobinado mediante codificadores o sensores. Cuando se alcanza el tamaño o la longitud del carrete deseado, el sistema automáticamente desacelera y detiene el motor, listo para el cambio de carrete.

Paso 5: Cambio de carrete automático o manual

En los sistemas de producción continua, cuando una bobina está llena, inmediatamente otra unidad comienza a bobinar sin detener toda la línea. Algunos sistemas incluso cuentan con intercambio automático de carretes, lo que minimiza el tiempo de inactividad y maximiza la productividad.

4. Ventajas de los sistemas tensores de cables de unidades múltiples

La integración de múltiples estaciones de recogida proporciona varios beneficios operativos:

- Operación Continua: Permite cambios de bobina sin interrumpir la producción.

- Mayor eficiencia: varias unidades trabajando en paralelo aumentan significativamente la producción.

- Calidad mejorada: La tensión precisa y el control transversal garantizan una calidad constante del alambre.

- Compatible con automatización: Compatible con control PLC y protocolos de comunicación industrial.

- Tiempo de inactividad reducido: el fácil mantenimiento y el reemplazo del carrete mejoran el tiempo de actividad de la producción.

Estas ventajas hacen que los sistemas de unidades múltiples sean ideales para la producción en masa de alambres, cables y conductores en industrias como la fabricación eléctrica, las telecomunicaciones y el cableado automotriz.

5. Tendencias tecnológicas en los modernos sistemas de recogida de unidades múltiples

A medida que la producción de alambre se vuelve más automatizada, los sistemas de recogida de unidades múltiples están evolucionando con tecnologías avanzadas:

- Sistemas servoaccionados para un control preciso de la velocidad y la tensión.

- Integración inteligente de PLC e IoT para monitoreo en tiempo real y mantenimiento predictivo.

- Carga y descarga automática de bobinas para minimizar la manipulación manual.

- Diseños energéticamente eficientes que utilizan accionamientos regenerativos y control de potencia optimizado.

- Configuraciones modulares compactas para una integración de línea más sencilla y una instalación que ahorra espacio.

Estas innovaciones mejoran la productividad, la confiabilidad y la adaptabilidad para los entornos de fabricación modernos.

Conclusión

A recogida de cables de unidades múltiples El sistema es un componente esencial de las modernas líneas de producción de alambres y cables, ya que combina precisión mecánica, control electrónico y tecnología de automatización. Cada uno de sus componentes principales, desde el motor de accionamiento y el controlador de tensión hasta la unidad transversal y la HMI, desempeña un papel vital para garantizar un bobinado de alambre suave, preciso y continuo.

Al comprender los componentes clave y los principios de funcionamiento, los fabricantes pueden optimizar el rendimiento del sistema, minimizar el tiempo de inactividad y lograr una calidad constante del producto. A medida que la automatización y el control digital sigan avanzando, los sistemas de recogida de cables de unidades múltiples seguirán siendo el núcleo de las operaciones de fabricación de cables inteligentes, eficientes y de alta velocidad.

ES

ES

English

English Español

Español Français

Français Português

Português عربى

عربى